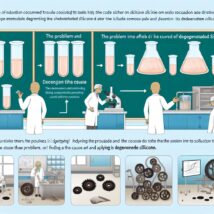

変性シリコンは、その優れた柔軟性と密着性から、建築現場や家庭の補修作業などで広く使用されています。しかし、硬化後に予期せぬトラブルが発生することも少なくありません。本記事では、変性シリコンの硬化後に起こりがちなトラブル事例と、その対策について詳しく解説します。

トラブル事例1: 変色

変性シリコンの硬化後、時間が経つと変色することがあります。特に、直射日光が当たる場所や湿気の多い場所で使用した場合、変色が早まる傾向があります。変色は見た目の問題だけでなく、シーリング材の性能低下を示すこともあるため、無視できません。

対策:

変色を防ぐためには、UVカット効果のある変性シリコンを使用することが推奨されます。また、定期的にシーリング材の状態をチェックし、変色が見られた場合は早めに補修することが重要です。

トラブル事例2: 剥離

硬化後にシーリング材が基材から剥がれることがあります。剥離は、施工時の下地処理が不十分であったり、使用環境が予想以上に過酷だったりすることが原因となります。

対策:

剥離を防ぐためには、施工前に下地処理をしっかり行うことが大切です。特に、基材の表面を清掃し、油分やホコリを取り除くことが必要です。また、適切なプライマーを使用することで、シーリング材の密着性を高めることができます。

トラブル事例3: 硬化不良

変性シリコンが硬化しない、あるいは部分的にしか硬化しないことがあります。このような硬化不良は、気温や湿度、施工時のシーリング材の厚さなど、様々な要因によって引き起こされます。

対策:

硬化不良を防ぐためには、施工環境に注意を払うことが重要です。適切な気温と湿度の下で作業を行うことが推奨されます。また、シーリング材の厚さを均一にし、必要に応じて硬化促進剤を使用することも効果的です。

トラブル事例4: クラック

硬化後にシーリング材にクラック(ひび割れ)が発生することがあります。これは、基材の動きや温度変化などが原因で発生します。

対策:

クラックを防ぐためには、柔軟性の高い変性シリコンを選ぶことが重要です。また、施工時に適切なバックアップ材を使用することで、シーリング材が適度に伸縮できるようにすることが効果的です。

まとめ

変性シリコンは非常に便利な材料ですが、硬化後にトラブルが発生することもあります。今回紹介した事例と対策を参考に、正しい使い方を心掛けることで、トラブルを未然に防ぐことが可能です。適切な製品選択と施工方法を守り、変性シリコンの性能を最大限に引き出しましょう。